한국원자력연구원은 한국타이어앤테크놀로지(이하 한국타이어), 3D 프린팅 스타트업 HM3DP와 함께 손상 부품 복원 기술을 개발했다고 19일 발표했다.

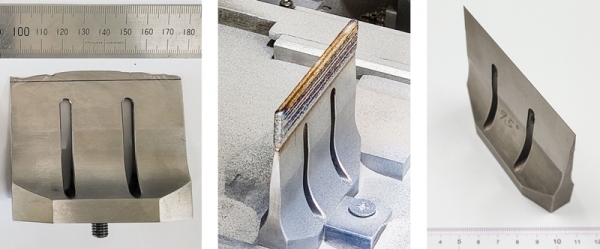

해당 기술은 원자력용 소재 부품 제조 3D 프린팅 기술을 활용한 것으로 한국타이어의 타이어 소재 절단용 티타늄 합금 블레이드를 복원하는 데 사용될 예정이다.

금속 3D 프린팅 방식은 PBF(Powder Bed Fusion)와 DED(Directed Energy Deposition) 두 가지 방식이 존재한다

PBF 방식은 금속 분말 소재를 수평으로 평평히 깔고 고출력의 산업용 레이저나 전자빔을 조형하고자 하는 모델에 선택적으로 조사한다.

이후 뜨겁게 가열된 금속 분말이 서로 붙어 하나로 뭉쳐지는 소결 작용이 일어나도록 만들거나 아예 녹여서 형상을 쌓아 올리게 된다.

PBF 방식은 복잡한 형상의 제품이나 가공이 어려운 소재를 다룰 때 두각을 드러낸다.

하지만 DED 방식보다 생산성이 떨어지고 3D 프린팅 시 제품의 균일도가 일정하지 못해 출력물의 강도가 약하다는 단점이 있다

DED 방식은 고출력 레이저 빔을 금속 표면에 조사하는 동시에 금속 분말을 공급해 신속하게 물체를 쌓아 올리는 방식이다.

이는 용접 방식과 유사해 완전히 새로 만들지 않아도 기존 제품에 덧붙일 수 있기에 망가진 제품의 보수작업에도 활용할 수 있다.

해당 방식은 여러 가지 분말을 동시에 활용할 수 있기에 합금을 제작하거나 원래의 제품과 다른 재질을 사용해 덧씌우는 것이 가능하다.

PBF에 비해 정밀도가 떨어져 후가공이 필요하다는 단점이 있지만 반대로 생산성, 강도, 경도가 높다는 장점을 가지고 있다.

한국타이어가 자사 공장에서 타이어 소재 절단용 블레이드 수리에 새롭게 적용하는 공법은 DED 방식이다.

타이어 소재 절단용 블레이드는 단단한 경화 소재를 반복적으로 절단하므로 마모가 잘 일어나지 않으며, 첨가물에 의한 부식에도 강해야 한다.

티타늄 합금은 강도가 우수하고 화학적으로 다른 물질과의 반응이 거의 일어나지 않아 타이어 소재 절단용 블레이드로 사용되지만, 제조 비용이 많이 든다는 단점이 있다.

한국타이어는 그동안 블레이드를 완제품으로 공급받아 사용해 왔고, 마모 및 손상으로 교체가 필요한 블레이드는 전량 폐기했다.

그러나 이번에 개발한 기술을 이용하면 손상된 부분을 복원·재사용할 수 있어 블레이드 구매 비용의 50%가 절감된다.

또 부품 제조 시 발생하는 이산화탄소도 60% 이상 줄일 수 있어 친환경적 제조 산업 생태계에 기여할 전망이다.

한국원자력연구원 관계자는 “이번 성과는 원자력연구원이 보유한 3D 프린팅 기술을 비 원자력 산업에 적용하는 스핀오프(spin-off)에 성공한 사례이며 원자력 기술이 다양한 분야에서 활용될 수 있음을 보여준다.”라고 밝혔다.

![[포스터]](https://images.jkn.co.kr/data/images/full/972443/image.png?w=60&h=51)

![[자비명상2급 지도자과정에서 강의 중인 범준 스님]](https://images.jkn.co.kr/data/images/full/972351/2.jpg?w=60&h=51)

![[오진국 화백 <황금쟁반> 730cm x 228cm, Mixed Media 2023~2024]](https://images.jkn.co.kr/data/images/full/972249/730cm-x-228cm-mixed-media-2023-2024.jpg?w=60&h=51)

![[하버드대 컨퍼런스에 마가스님과 함께한 초청 인사들(사진 부디스튜디오)]](https://images.jkn.co.kr/data/images/full/972206/image.jpg?w=60&h=51)

![롯데웰푸드와 HD현대오일뱅크의 친환경 폐자원 순환 협력 협약식 [롯데웰푸드 제공]](https://images.jkn.co.kr/data/images/full/972426/hd.jpg?w=288&h=168)